Die am häufigsten verwendeten Methoden zur Gewindebearbeitung in CNC-Bearbeitungszentren

Die Gewindebearbeitung ist eine der wichtigsten Anwendungen von CNC-Bearbeitungszentren. Die Qualität und Effizienz der Gewindebearbeitung wirkt sich direkt auf die Verarbeitungsqualität von Teilen und die Produktionseffizienz von Bearbeitungszentren aus.

Mit der Verbesserung der Leistung von CNC-Bearbeitungszentren und der Verbesserung von Schneidwerkzeugen verbessert sich auch das Verfahren der Gewindebearbeitung ständig, und die Präzision und Effizienz der Gewindebearbeitung nehmen ebenfalls allmählich zu. Um es dem Handwerker zu ermöglichen, die Fadenverarbeitungsmethode in der Verarbeitung angemessen auszuwählen, die Produktionseffizienz zu verbessern und den Qualitätsunfall zu vermeiden, werden die verschiedenen Fadenverarbeitungsmethoden, die üblicherweise im CNC-Bearbeitungszentrum verwendet werden, wie folgt zusammengefasst:

1.Tippen Sie auf die Verarbeitung

1.1 Klassifizierung und Merkmale der Zapfverarbeitung

Die Verwendung von Gewindebohrungen ist die gebräuchlichste Bearbeitungsmethode. Es ist hauptsächlich für Gewindebohrungen mit kleinen Durchmessern (D <30) und geringen Anforderungen an die Genauigkeit der Lochposition geeignet.

In den 1980er Jahren wurden die Gewindebohrungen alle durch das flexible Gewindeschneidverfahren hergestellt, dh die Gewindebohrer wurden durch das flexible Gewindeschneidfutter geklemmt, und das Gewindeschneidfutter konnte zur axialen Kompensation verwendet werden, um die durch die axiale Zufuhr von verursachte Inkonsistenz zu kompensieren die Werkzeugmaschine und die Spindeldrehzahl. Geben Sie den Fehler ein und stellen Sie die richtige Tonhöhe sicher. Das flexible Gewindeschneidfutter hat eine komplizierte Struktur, hohe Kosten, leichte Beschädigung und geringe Verarbeitungseffizienz. In den letzten Jahren hat sich die Leistung des CNC-Bearbeitungszentrums allmählich verbessert, und die starre Gewindeschneidfunktion ist zur Grundkonfiguration des CNC-Bearbeitungszentrums geworden.

Daher ist das starre Gewindeschneiden die Hauptmethode der aktuellen Fadenverarbeitung geworden.

Das heißt, der Gewindebohrer wird von einem starren Spannzangenfutter gehalten, und der Spindelvorschub und die Spindeldrehzahl werden durchgehend von der Werkzeugmaschine gesteuert.

Gegenüber dem flexiblen Gewindeschneidfutter bietet das Spannzangenfutter die Vorteile einer einfachen Struktur, eines niedrigen Preises und einer breiten Anwendung. Zusätzlich zum Halten des Gewindebohrers können auch der Schaftfräser und der Bohrer geklemmt werden, wodurch die Werkzeugkosten gesenkt werden können. Gleichzeitig ermöglicht die Verwendung des starren Gewindeschneidens ein Hochgeschwindigkeitsschneiden, wodurch die Effizienz des Bearbeitungszentrums verbessert und die Herstellungskosten gesenkt werden.

1.2 Bestimmung des unteren Lochs des Gewindes vor dem Gewindeschneiden

Die Bearbeitung des Gewindebohrlochs hat großen Einfluss auf die Lebensdauer des Gewindebohrers und die Qualität der Gewindebearbeitung. Im Allgemeinen wird der Durchmesser des Bohrers mit Gewindebohrung so gewählt, dass er nahe an der Obergrenze der Durchmessertoleranz des Gewindebohrlochs liegt.

Beispielsweise beträgt der Durchmesser des unteren Lochs des M8-Gewindelochs 6,7 + 0,27 mm, und der Durchmesser des Bohrers wird mit 6,9 mm ausgewählt. Auf diese Weise kann die Bearbeitungszugabe des Gewindebohrers verringert werden, die Belastung des Gewindebohrers kann verringert werden und die Lebensdauer des Gewindebohrers kann verbessert werden.

1.3 Auswahl der Wasserhähne

Bei der Auswahl eines Gewindebohrers muss zunächst der entsprechende Gewindebohrer entsprechend dem zu verarbeitenden Material ausgewählt werden. Die Werkzeugfirma stellt je nach Material unterschiedliche Arten von Gewindebohrern her. Besondere Aufmerksamkeit sollte bei der Auswahl beachtet werden.

Weil der Gewindebohrer sehr empfindlich auf das zu bearbeitende Material in Bezug auf den Fräser und die Feile reagiert. Beispielsweise kann die Verarbeitung von Aluminiumteilen mit einem Gewindebohrer aus Gusseisen dazu führen, dass der Faden herunterfällt, die Schnalle oder sogar der Gewindebohrer bricht, was zum Verschrotten des Werkstücks führt. Zweitens sollte auf den Unterschied zwischen dem Durchgangshahn und dem Sacklochhahn geachtet werden. Das vordere Ende des Durchgangslochhahns ist lang und die Spanentladung ist der vordere Chip. Das vordere Ende des Sacklochs ist kurz geführt, und das Entfernen des Chips ist der hintere Chip. Das Sackloch wird mit einem Durchgangsbohrer bearbeitet, und die Tiefe der Gewindebearbeitung kann nicht garantiert werden. Wenn ein flexibles Gewindeschneidfutter verwendet wird, sollte außerdem beachtet werden, dass der Durchmesser des Gewindebohrers und die Breite des Quadrats dieselben sind wie die des Gewindeschneidfutters; Der Durchmesser der Verjüngung für das starre Gewindeschneiden sollte dem Durchmesser der Federzange entsprechen. Kurz gesagt, nur eine vernünftige Auswahl an Gewindebohrern kann eine reibungslose Verarbeitung gewährleisten.

1.4 CNC-Programmierung der Stufenbearbeitung

Die Programmierung der Tap-Verarbeitung ist relativ einfach. Jetzt verfestigt das Bearbeitungszentrum im Allgemeinen die Gewindeschneidroutine. Weisen Sie einfach jeden Parameter zu. Es ist jedoch zu beachten, dass das numerische Steuersystem unterschiedlich ist, das Unterprogrammformat unterschiedlich ist und die Bedeutung einiger Parameter unterschiedlich ist.

Beispielsweise hat das Steuerungssystem SIEMEN840C ein Programmierformat von G84 X_Y_R2_R3_R4_R5_R6_R7_R8_R9_R10_R13_. Sie müssen diese 12 Parameter nur beim Programmieren zuweisen.

2. Gewindefräsen

2.1 Eigenschaften des Gewindefräsens

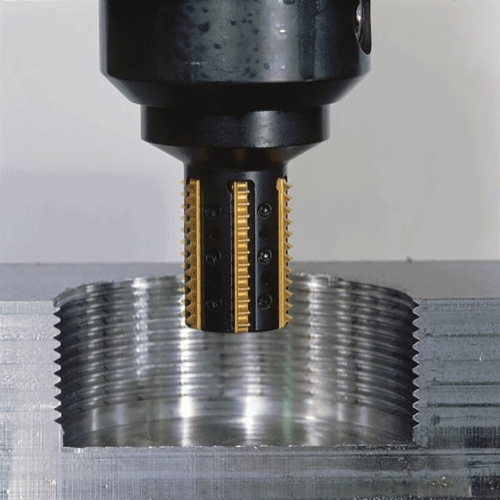

Das Gewindefräsen ist die Verwendung von Gewindefräswerkzeugen, dreiachsige Verbindung des Bearbeitungszentrums, dh X-, Y-Achsen-Kreisinterpolation, Z-Achsen-Linearvorschubfräsverfahren zum Gewindeschneiden.

Das Gewindefräsen wird hauptsächlich zur Bearbeitung von Großlochgewinden und Gewindebohrungen für schwer zu bearbeitende Materialien eingesetzt. Es hat hauptsächlich die folgenden Eigenschaften:

(1) Schnelle Verarbeitungsgeschwindigkeit, hohe Effizienz und hohe Verarbeitungspräzision. Das Werkzeugmaterial ist im Allgemeinen ein Hartlegierungsmaterial mit einer schnellen Schnittgeschwindigkeit. Die Präzision des Werkzeugs ist hoch, daher ist die Präzision des Gewindes zum Fräsen hoch.

(2) Fräswerkzeuge haben ein breites Anwendungsspektrum. Solange die Steigung gleich ist, egal ob es sich um ein Links- oder ein Rechtsgewinde handelt, kann ein Werkzeug verwendet werden, um die Werkzeugkosten zu senken.

(3) Das Fräsen ist leicht abzusplittern und abzukühlen, und die Schneidbedingungen sind in Bezug auf den Gewindebohrer besser. Es eignet sich besonders für die Fadenbearbeitung schwieriger Materialien wie Aluminium, Kupfer und Edelstahl.

Es eignet sich besonders zum Einfädeln von Teilen mit großen Teilen und wertvollen Materialien und kann die Qualität der Fadenverarbeitung und die Sicherheit von Werkstücken gewährleisten.

(4) Da es keine werkzeugführende Endführung gibt, eignet es sich zur Bearbeitung von Sacklöchern mit kurzen Bodenlöchern und Löchern ohne Hinterschnitt.

2.2 Klassifizierung von Gewindefräswerkzeugen

Es gibt zwei Arten von Gewindefräswerkzeugen: eines ist ein maschinengeklemmter Hartmetalleinsatzfräser und der andere ist ein monolithischer Hartmetallfräser. Das Maschinenklemmwerkzeug hat ein breites Anwendungsspektrum. Es kann Löcher mit einer Gewindetiefe bearbeiten, die kleiner als die Länge der Klinge ist, sowie Löcher mit einer Gewindetiefe, die größer als die Länge der Klinge ist. Integrierte Hartmetallfräser werden typischerweise verwendet, um Löcher mit einer Gewindetiefe zu bearbeiten, die kleiner als die Länge des Werkzeugs ist.

2.3 CNC-Programmierung des Gewindefräsens

Die Programmierung von Gewindefräswerkzeugen unterscheidet sich von der Programmierung anderer Werkzeuge. Wenn das Bearbeitungsprogramm falsch programmiert ist, kann es leicht zu Werkzeugschäden oder Gewindefehlern kommen. Folgende Punkte sind beim Kompilieren zu beachten:

(1) Das untere Gewindeloch sollte zuerst bearbeitet werden, und das Loch mit kleinem Durchmesser sollte mit einem Bohrer bearbeitet werden. Bei größeren Löchern sollte gebohrt werden, um die Genauigkeit des Gewindebohrlochs sicherzustellen.

(2) Wenn das Werkzeug ein- und ausgeschnitten wird, sollte eine Kreisbahn verwendet werden, normalerweise eine halbe Umdrehung zum Schneiden oder Schneiden, und die Z-Achse sollte eine halbe Steigung zurücklegen, um die Gewindeform sicherzustellen. Zu diesem Zeitpunkt sollte der Werkzeugradiuskorrekturwert eingegeben werden.

(3) Die Kreisinterpolation der X- und Y-Achse beträgt eine Woche, und die Spindel sollte einen Abstand entlang der Richtung der Z-Achse zurücklegen. Andernfalls wird der Faden geknickt.

(4) Spezifisches Beispielprogramm: Der Durchmesser des Gewindefräsers beträgt Φ16, das Gewindeloch M48 × 1,5 und die Gewindelochtiefe 14.

Das Verarbeitungsverfahren ist wie folgt:

(Das Verfahren für das untere Loch des Gewindes ist geringfügig. Das Loch sollte zum Schneiden des unteren Lochs verwendet werden.)

G0 G90 G54 X0 Y0

G0 Z10 M3 S1400 M8

G0 Z-14.75 Vorschub zum tiefsten Teil des Fadens

G01 G41 X-16 Y0 F2000 In die Einzugsposition fahren und Radiuskorrektur hinzufügen

G03 X24 Y0 Z-14 I20 J0 F500 Mit 1/2 Kreisbogenschnitt einschneiden

G03 X24 Y0 Z0 I-24 J0 F400 Den gesamten Faden abschneiden

G03 X-16 Y0 Z0.75 I-20 J0 F500 Mit 1/2 Kreisbogen ausschneiden, um G01 G40 X0 Y0 auszuschneiden Zurück zur Mitte, Radiuskorrektur aufheben

G0 Z100

M30

Nur wenn das Gewindeverarbeitungsverfahren und das Bearbeitungswerkzeug richtig ausgewählt sind, können die Effizienz und Qualität der Gewindeverarbeitung effektiv verbessert, die Nutzungseffizienz des CNC-Bearbeitungszentrums verbessert und die Verarbeitungskosten reduziert werden. Jeder CNC-Bearbeitungstechniker sollte kompetent sein.

ZEHAN MACHINERY

ZEHAN MACHINERY