- Präzisionsgussservice

Zehan Precision Casting Service

Das Wachsausschmelzverfahren eignet sich sehr gut zur Herstellung von Präzisionsgussteilen mit komplexen Formen und hoher Maßgenauigkeit und Qualität. Darüber hinaus bietet es eine große Freiheit bei der Gestaltung und Materialauswahl Ihrer gewünschten Gussteile. Präzisionsgussteile sind als Gussteile höchster Qualität auf dem Markt bekannt.

Zehan kann Präzisionsguss- und Präzisionsgussformen für Messing, Stahl, Aluminium, Edelstahl anbieten.

Was ist Präzisionsguss?

Präzisionsguss, auch Feinguss genannt, bezieht sich auf den allgemeinen Begriff für das Verfahren zur Herstellung von Präzisionsgussteilen. Im Vergleich zum herkömmlichen Sandgussverfahren weisen die durch Präzisionsguss erhaltenen Gussteile präzisere Abmessungen und eine bessere Oberflächengüte auf. Es umfasst: Feinguss, Keramikguss, Metallguss, Druckguss, Schaumverlustguss.

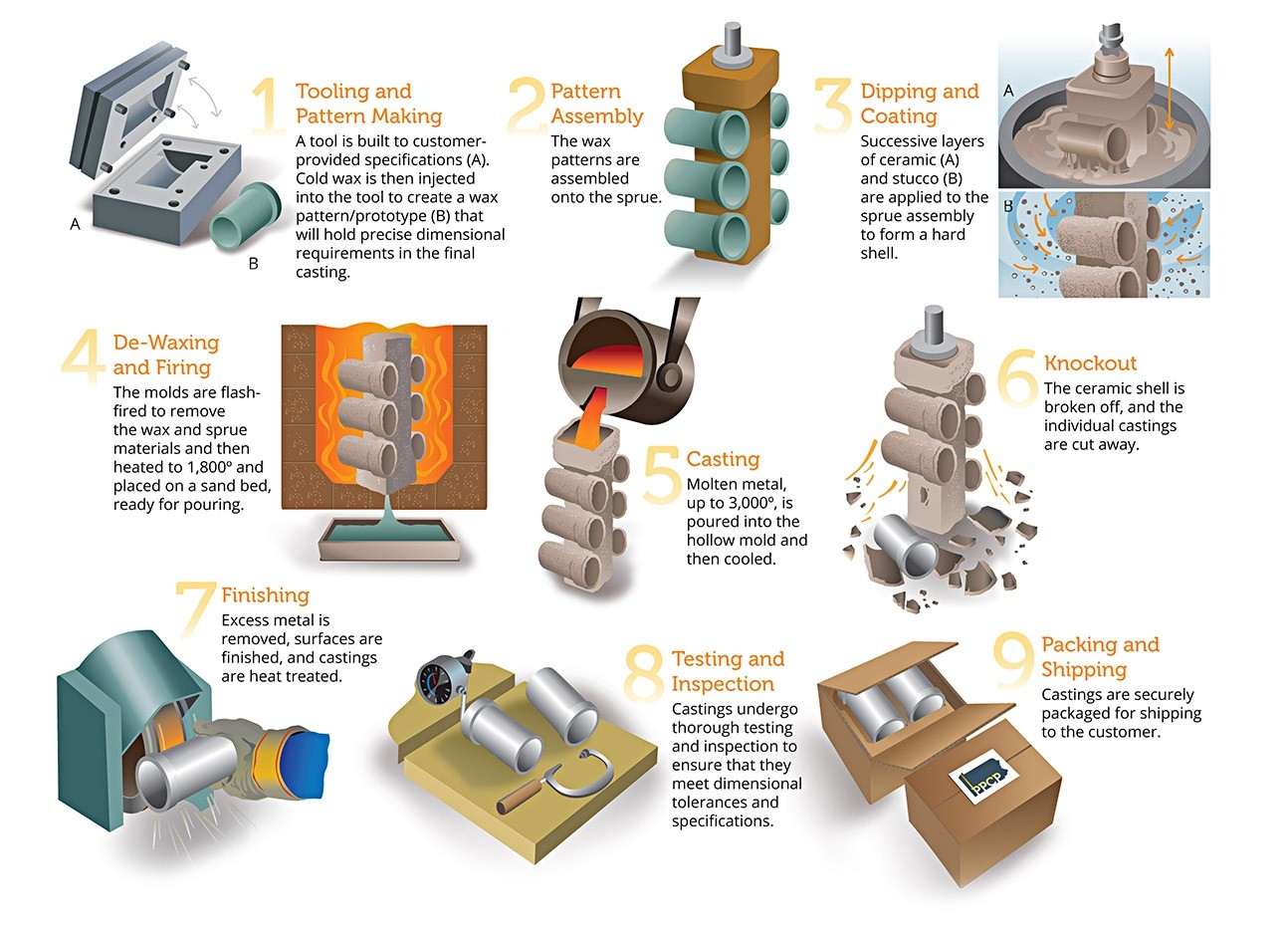

Was ist ein Präzisionsgussprozess?

Der Gussherstellungsprozess ist im Allgemeinen so, dass er in Druckwachs, Schalenherstellung, Gießen, Nachbehandlung, Inspektion unterteilt werden kann. Druckwachs (Schusswachs und Herstellung der Wachsform) --- Reparaturwachs ---- Wachsinspektion- --- Wachsbaum (Wachsform-Gruppenbaum) --- Schale (Dip-Slurry, Sand, Dip-Slurry wieder, schließlich Schimmelpilz-Lufttrocknung) --- Dewax (Dampf-Dewax) ---- Backform-Shell - Chemisch Analyse - Gießen (Gießen von Stahlwasser in die Formschale) ---- Vibrationsschälen --- Gussteil und Gießen Stabtrennung ---- Schleifkanal --- Erstinspektion (Blindinspektion) --- Kugelstrahl - ---- CNC-Bearbeitung ----- Polieren --- Endkontrolle --- Lager betreten.

Welche Faktoren können die Präzisionsgussqualität beeinflussen?

Normalerweise wird die Maßgenauigkeit von Präzisionsgussteilen durch die Struktur, die Materialien, die Form, die Schale, das Gießen und das Backen der Gussteile usw. beeinflusst. Durch die Einstellung der Verbindung und den unangemessenen Betrieb wird der Kontraktionsprozentsatz der Gussteile geändert, wodurch die Abweichung des Gussteils verursacht wird Abmessungen und Präzisionsanforderungen. Der folgende Faktor führt zu Genauigkeitsfehlern bei den Abmessungen der Präzisionsgussteile:

(1) Einfluss der Gussteilstruktur: a. Die Wandstärke des Gussteils ist dick, der Kontraktionsprozentsatz groß, die Wandstärke des Gussteils ist dünn, der Kontraktionsprozentsatz klein. b. Prozentsatz der freien Kontraktion groß, Prozentsatz der behinderten Kontraktion klein.

(2) Die Wirkung von Gussmaterialien: a. Je höher der Kohlenstoffgehalt im Material ist, desto geringer ist der Kontraktionsprozentsatz der Linie. Je niedriger der Kohlenstoffgehalt ist, desto größer ist der Kontraktionsprozentsatz der Linie. b. Der Gusskontraktionsprozentsatz des üblichen Materials ist wie folgt: Gusskontraktionsprozentsatz K = (LM-LJ) / LJ X 100%, LM ist die Formhohlraumabmessungen, LJ ist die Gussteilabmessungen. Der folgende Faktor beeinflusst die K: Wachsform K1.Gussteilstruktur K2.Legierung Typ K3. Gießtemperatur K4.

(3) Der Formeffekt für den Prozentsatz der Kontraktion des Gussteils: a. Die Auswirkung der Schusswachs-Temperatur, des Schusswachs-Drucks und der Konservierungsdruckzeit auf die Größe der Investition ist am offensichtlichsten die Schusswachs-Temperatur, gefolgt vom Schusswachs-Druck. Die Konservierungsdruckzeit hat wenig Einfluss auf die endgültige Größe des Schmelzmusters nach der Garantie der Schmelzmusterbildung. b. Der Kontraktionsprozentsatz des Wachsmaterials beträgt ungefähr 0,9-1,1%. c. Wenn das Schmelzmuster gelagert wird, erzeugt es eine weitere Schrumpfung und der Schrumpfungswert beträgt etwa 10% der gesamten Schrumpfungsmenge. Nach 12 Stunden Lagerung ist die Investitionsgröße jedoch im Wesentlichen stabil. d. Die radiale Schrumpfung der Wachsform beträgt nur 30-40% der Schrumpfung in Längsrichtung, und die Auswirkung der Wachstemperatur auf die freie Schrumpfung ist weitaus größer als die Auswirkung auf die Widerstandsschrumpfung (die optimale Wachstemperatur beträgt 57-). 59 ° C, Je höher die Temperatur, desto größer die Schrumpfung.

(4) Einfluss des Schalenmaterials: Zirkonsand, Zirkonpulver, Shangdian-Sand, Shangdian-Pulver beträgt aufgrund seines geringen Ausdehnungskoeffizienten nur 4,6 × 10-6 / ° C und kann daher ignoriert werden.

(5) Auswirkung des Röstens der Schale: Da der Ausdehnungskoeffizient der Schale klein ist, beträgt die Schalen-Temperatur bei 1150 ° C nur 0,053%, so dass er vernachlässigt werden kann.

(6) Auswirkung der Gießtemperatur: Je höher die Gießtemperatur, desto größer die Schrumpfungsrate, desto niedriger die Gießtemperatur und desto geringer die Schrumpfungsrate. Daher sollte die Gießtemperatur angemessen sein.

ZEHAN MACHINERY

ZEHAN MACHINERY