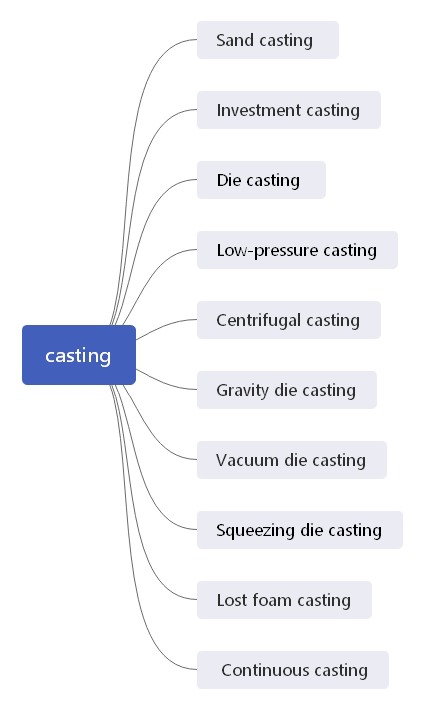

Detaillierte Klassifizierung des Gusses

Detaillierte Klassifizierung des Gussteils

Das Gießen ist ein Herstellungsverfahren, bei dem ein flüssiges Material üblicherweise in eine Form gegossen wird, die einen Hohlraum der gewünschten Form enthält, und dann erstarren gelassen wird.

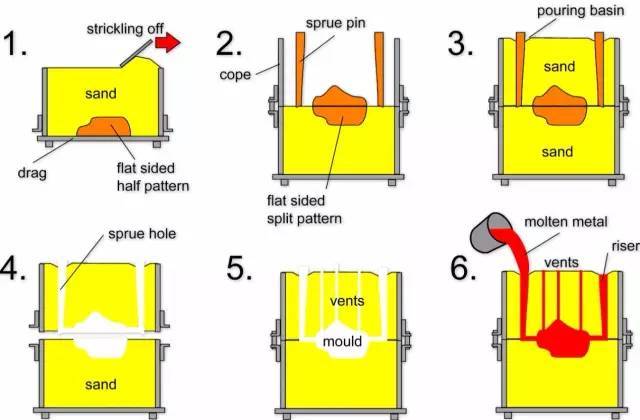

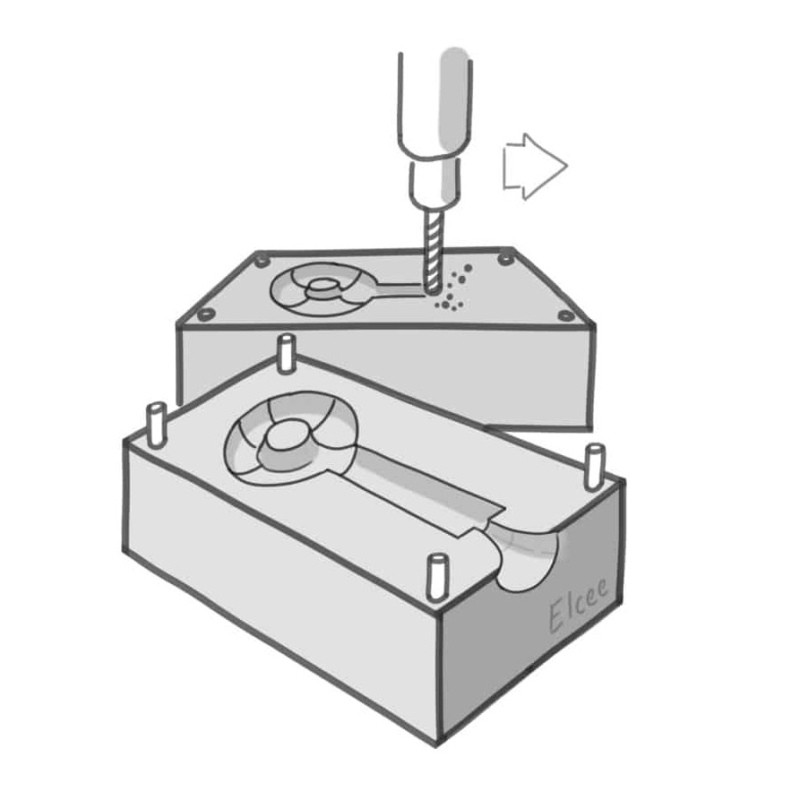

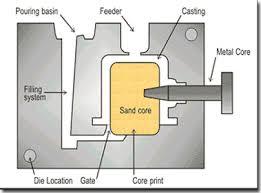

Nr. 1 Sandguss

Sandguss, auch Sandformguss genannt, ist ein Metallgussverfahren, bei dem Sand als Formmaterial verwendet wird. Das meiste Metall wie Stahl, Edelstahl usw. könnte durch Sandguss hergestellt werden.

Technischer Prozess:

Technische Eigenschaften:

1. Geeignet für die Herstellung komplexer Formen, insbesondere von Rohlingen mit komplexen inneren Hohlräumen.

2. Breite Anpassungsfähigkeit und niedrige Kosten.

3. Bei einigen Materialien mit geringer Plastizität, wie z. B. Gusseisen, ist Sandguss der Formungsprozess für die Herstellung von Teilen oder Rohlingen.

Anwendung:

Gussteile für Motorzylinderblock, Zylinderkopf, Kurbelwelle usw.

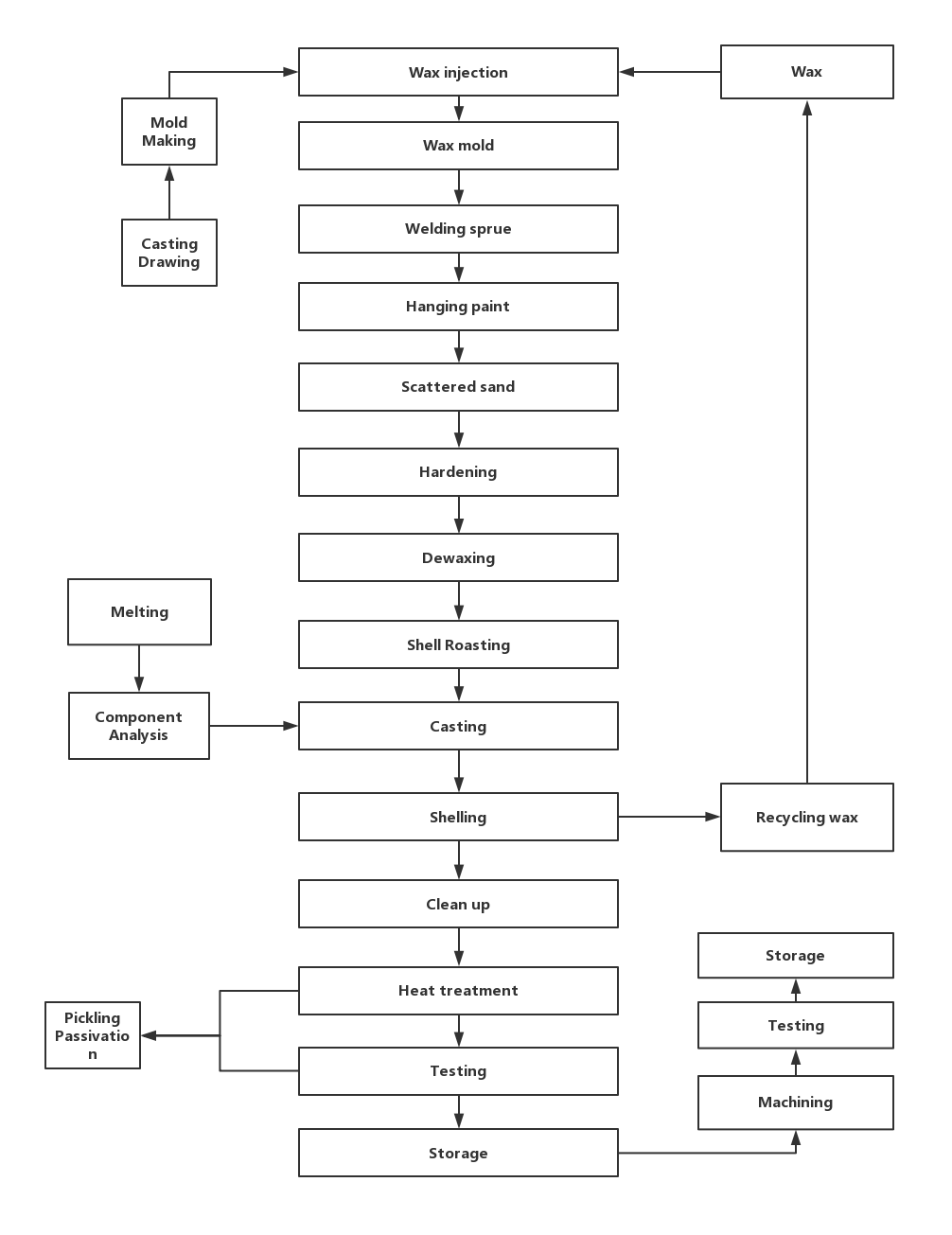

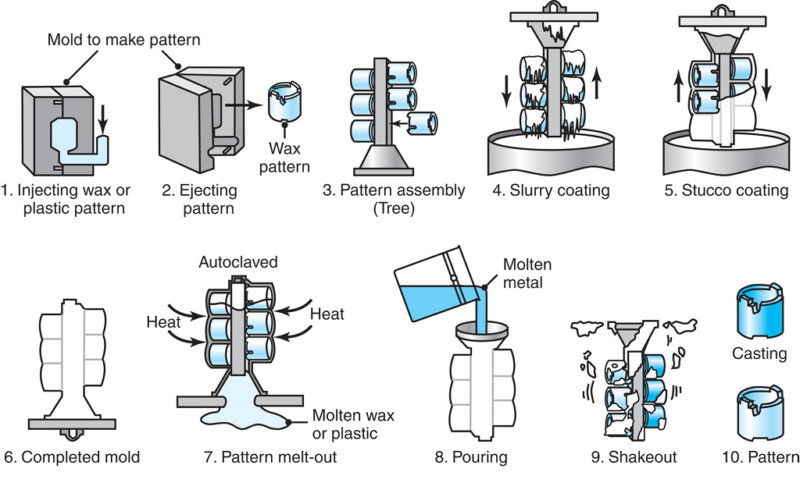

Nr. 2 Feinguss:

Eine Technik zur Herstellung kleiner, genauer Gussteile in feuerfesten Legierungen unter Verwendung einer Form, die um ein Muster aus Wachs oder ähnlichem Material herum geformt ist und dann durch Schmelzen entfernt wird. Es ist ein industrielles Verfahren, das auf Wachsausschmelzguss basiert, einer der ältesten bekannten Umformtechniken.

Technischer Prozess:

Technische Eigenschaften:

Vorteil:

1. Hohe Maßgenauigkeit und geometrische Genauigkeit;

2. Hohe Oberflächenrauheit;

3. Es ist in der Lage, Gussteile mit komplexem Aussehen zu gießen, und die gegossenen Legierungen sind nicht beschränkt.

Nachteile:

Komplizierte Verfahren und hohe Kosten

Anwendung:

Es eignet sich für die Herstellung von Kleinteilen mit komplexen Formen, hohen Präzisionsanforderungen oder schwierig durchzuführender anderer Verarbeitung, wie z. B. Schaufeln von Turbinentriebwerken.

Nr. 3 Druckguss

Druckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum gedrückt wird. Der Formhohlraum wird aus zwei gehärteten Werkzeugstahlwerkzeugen hergestellt, die in Form gebracht wurden und während des Prozesses ähnlich wie eine Spritzgussform arbeiten.

Technischer Prozess:

Technische Eigenschaften:

Vorteil:

Hochgeschwindigkeitsproduktion

Maßgenauigkeit und Stabilität

Kraft und Gewicht

Mehrere Veredelungstechniken

Vereinfachte Montage

Nachteile:

Nicht anwendbar für Metalle und Legierungen mit hohem Schmelzpunkt (z. B. Stähle)

Große Teile können nicht gegossen werden.

Hohe Werkzeugkosten.

Zu lange Vorlaufzeit.

Einige Gase können in Form von Porosität eingeschlossen sein.

Anwendung:

Der Druckguss eignet sich am besten zum Gießen mittelgroßer Teile mit komplexen Details. Druckguss ist die größte Gusstechnik, mit der Verbraucher-, Handels- und Industrieprodukte wie Automobile, Spielzeug, Teile von Spülenhähnen, Steckverbindergehäuse, Zahnräder usw. hergestellt werden. Die meisten Druckgussteile werden aus Nichteisenmetallen wie Aluminium und Magnesium hergestellt , etc.

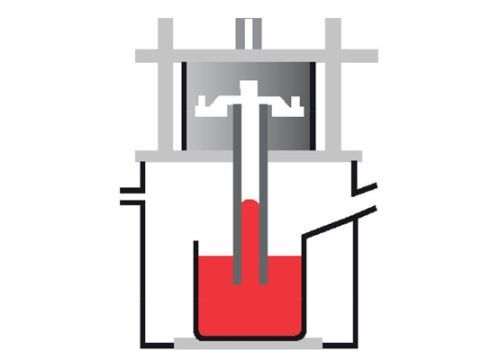

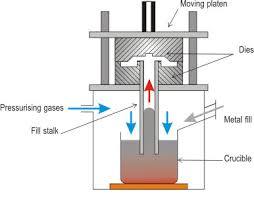

Nr. 4 Niederdruckguss

Niederdruckguss ist ein Prozess, bei dem ein Keramikrohr oben mit einer Stahldüse verbunden wird und sich unten in einen Ofen aus geschmolzenem Metall erstreckt. ... Sobald sich der Guss verfestigt hat, wird der Luftdruck verringert, so dass der Rest des Metalls, der sich noch in flüssiger Form im Rohr befindet, in den Ofen zurückfließen kann.

Niederdruckverfahren:

Vorteile:

1. Aufgrund der für das Gießen verwendeten Präzisionswerkzeuge ist es möglich, ziemlich komplexe Produkte zu gießen, als dies durch Schwerkraftdruckguss möglich ist.

2. Eine hohe Produktionseffizienz kann erreicht werden, da der gesamte Prozess nahezu vollständig automatisiert ist.

3. Das Gussteil kann durch Nachbearbeiten eine sehr gute Oberflächengüte aufweisen.

4. Kann eine sehr kleine Wandstärke erreichen, kann das eingespritzte flüssige Metall unter hohem Druck den Hohlraum leicht füllen.

5. Bessere mechanische Eigenschaften und engere Maßtoleranzen als bei anderen Gießverfahren.

6. Wirtschaftlich sowohl für kleine als auch für größere Serien.

Nachteile:

1. Es könnten Einrichtungskosten für Teile mit kleinen Stückzahlen anfallen, aber diese Kosten sind heutzutage in China niedrig

2. Begrenzung durch die Kapazität der Gießmaschine.

3. Es ist nicht für alle Materialien geeignet, da die Einschränkungen der verwendeten Legierungen einen niedrigen Schmelzpunkt haben müssen.

4. Wärmebehandlung ist schwierig und Porosität ist üblich.

Anwendung

Dieses Verfahren wurde für die Herstellung von axialsymmetrischen Teilen wie Autorädern entwickelt.

Durch die Verwendung von Sandkernen in der Matrize eignet es sich jedoch auch gut zur Herstellung von Teilen mit Hohlprofilen und komplexen Geometrien.

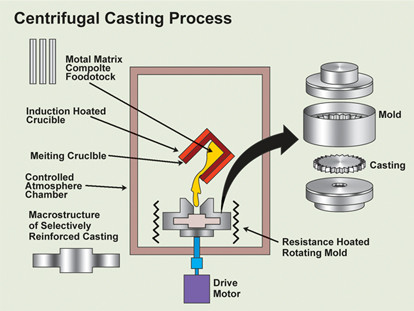

Nr. 5 Schleuderguss

Ein Gießverfahren, bei dem ein geschmolzenes Metall in eine rotierende Form gegossen und unter Zentrifugalkraft mit einer Form gefüllt wird, um sich zu verfestigen und zu formen.

Technischer Prozess

Technische Eigenschaften:

Vorteil:

1. Es gibt fast keinen Metallverbrauch des Angusssystems und des Steigrohrsystems, was die Prozessausbeute verbessert.

2. Der Kern kann zur Herstellung von Hohlgussteilen verwendet werden, so dass die Metallfüllfähigkeit bei der Herstellung langer Rohrgussteile erheblich verbessert werden kann.

3. Der Guss hat eine hohe Dichte, weniger Defekte wie Poren und Schlackeneinschluss und hohe mechanische Eigenschaften;

4, einfach herzustellende Zylinder, Sätze von Verbundmetallgussteilen.

Nachteil:

1. Bei der Herstellung geformter Gussteile gibt es bestimmte Einschränkungen.

2. Der Durchmesser des inneren Lochs des Gussstücks ist nicht genau, die Oberfläche des inneren Lochs ist rau, die Qualität ist schlecht und die Bearbeitungszugabe ist groß;

3. Gussteile neigen zur Entmischung des spezifischen Gewichts.

Anwendung:

Schleuderguss wird verwendet, um Gussrohre früher herzustellen. Im In- und Ausland werden Schleudergussverfahren in den Bereichen Metallurgie, Bergbau, Transport, Bewässerung und Entwässerung, Luftfahrt, Landesverteidigung, Automobilindustrie und anderen Industriezweigen zur Herstellung von Gussteilen aus Stahl, Eisen und Nichteisen-Kohlenstofflegierungen eingesetzt. Unter diesen ist die Herstellung von Gussteilen wie zentrifugalen Gusseisenrohren, Zylinderlaufbuchsen und Buchsen von Verbrennungsmotoren üblicher.

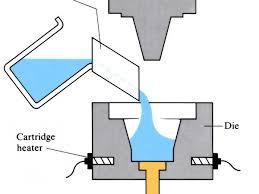

Schwerkraftdruckguss Nr. 6

Schwerkraftdruckguss bezieht sich auf ein Formverfahren, bei dem ein flüssiges Metall unter Einwirkung der Schwerkraft mit einer Metallform gefüllt und in einer Form abgekühlt und verfestigt wird, um einen Guss zu erhalten.

Technischer Prozess:

Technische Eigenschaften:

Vorteil:

1. Die Wärmeleitfähigkeit und Wärmekapazität des Metalltyps sind groß, die Abkühlgeschwindigkeit ist schnell, die Gussstruktur ist dicht und die mechanischen Eigenschaften sind etwa 15% höher als beim Sandguss.

2. Es kann Gussteile mit höherer Maßgenauigkeit und geringerer Oberflächenrauheit erhalten und weist eine gute Qualitätsstabilität auf.

3, aufgrund der Verwendung und selten Verwendung von Sandkern, verbessern Sie die Umwelt, reduzieren Sie Staub und schädliche Gase, reduzieren Sie die Arbeitsintensität.

Nachteile:

1. Der Metalltyp selbst weist keine Gasdurchlässigkeit auf, und es müssen bestimmte Maßnahmen getroffen werden, um die vom Hohlraum erzeugte Luft und das vom Sandkern erzeugte Gas abzuleiten.

2. Der Metalltyp hat keine abweisenden Eigenschaften und der Guss neigt beim Erstarren zu Rissen.

3. Der Metalltyp hat einen langen Herstellungszyklus und hohe Kosten. Daher kann nur dann eine große Anzahl von Serienproduktionen gute wirtschaftliche Ergebnisse erzielen.

Anwendung:

Der Metallguss eignet sich zur Massenproduktion von Gussteilen aus Nichteisenlegierungen wie Aluminiumlegierungen und Magnesiumlegierungen mit komplexen Formen sowie von Gussteilen und Barren zur Herstellung von Stahl und Metall.

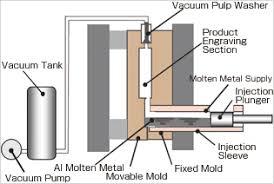

Nr. 7 Vakuumdruckguss

Die Luftlöcher und gelösten Gase beim Druckguss werden beseitigt oder erheblich reduziert, indem die Luft während des Druckgusses aus dem Druckhohlraum entfernt wird

Somit kann die fortschrittliche Druckgusstechnologie die mechanischen Eigenschaften und die Oberflächenqualität von Druckgussteilen verbessern.

Technologischer Prozess:

Technische Eigenschaften:

Vorteil:

Beseitigen oder reduzieren Sie Luftlöcher in Druckgussteilen, verbessern Sie die mechanischen Eigenschaften und die Oberflächenqualität von Druckgussteilen und verbessern Sie die Beschichtungsleistung.

Reduzieren Sie den nachteiligen Druck des Hohlraums, es können Legierungen mit niedrigem spezifischen Druck und schlechten Gusseigenschaften verwendet werden. Es ist möglich, größere Gussteile mit kleinen Maschinen zu drucken.

Verbesserte Füllbedingungen. Ein dünner Guss kann aus Druckguss hergestellt werden

Nachteil:

Die Formdichtungsstruktur ist komplex, schwierig herzustellen und zu installieren, daher sind die Kosten höher

Der Vakuumdruckguss wird nicht richtig gesteuert, der Effekt ist nicht sehr auffällig.

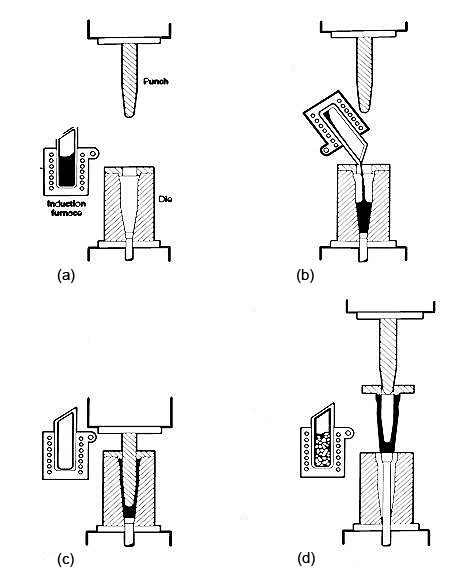

Nr. 8 Druckguss quetschen

Es ist ein Verfahren, um flüssiges oder halbfestes Metall unter hohem Druck erstarren zu lassen und zu fließen, um direkt ein Werkstück oder einen Arbeitsrohling zu erhalten. Es hat die Vorteile einer hohen Ausnutzungsrate von flüssigem Metall, eines einfachen Verfahrens und einer stabilen Qualität. Es handelt sich um eine energiesparende Umformtechnologie mit potenziellen Anwendungsaussichten.

Technischer Prozess:

Einstufung:

Direktes Quetschgießen:

Sprühfarbe, Gießlegierung, Formklemmen, Ausgangsmaterial, Formfüllung, Aufblasen, Druckhalten, Dekomprimieren, Formspalten, Entformen, Restaurieren.

Indirektes Quetschen Gießen:

Sparypaint, Formklemmung, Ausgangsmaterial, Formfüllung, Aufblasen, Druckhaltung, Dekompression, Formspaltung, Entformung von Rohlingen, Restauration.

Technisches Merkmal:

Es kann interne Defekte wie Luftloch, Schrumpfhohlraum und Porosität beseitigen

Geringe Oberflächenrauheit, hohe Maßgenauigkeit.

Es kann die Bildung von Gussrissen verhindern

Einfach zu realisierende Mechanisierung und Automatisierung

Anwendung:

Kann zur Herstellung verschiedener Arten von Legierungen verwendet werden. Wie Aluminiumlegierung, Zinklegierung, Kupferlegierung, duktiles Eisen und so weiter.

Nr. 9 Schaumguss (auch als Vollformguss bekannt):

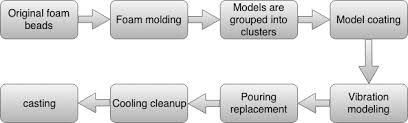

Es handelt sich um eine neue Gießmethode, bei der Paraffin- oder Schaummodelle, die der Gussgröße und -form ähneln, zu Modellclustern zusammengefügt, mit einer feuerfesten Beschichtung bestrichen und getrocknet, in trockenem Quarzsand vergraben und vibriert und unter Unterdruck gegossen werden , das Modell vergasen, die Position des Modells mit flüssigem Metall einnehmen und das Gussteil verfestigen und abkühlen lassen.

Technischer Prozess:

Technisches Merkmal:

Hohe Wurfgenauigkeit. Kein Sandkern, reduzierte Verarbeitungszeit.

Keine Trennfläche, flexibles Design, hoher Freiheitsgrad

CP (Cleaner Production), umweltfreundlich;

Reduzieren Sie Investitions- und Produktionskosten

Anwendung:

Geeignet für alle Arten von Präzisionsgussteilen mit komplexer Struktur. Die Legierungsarten und die Produktionsmenge sind unbegrenzt. Wie der Motorkasten aus Grauguss, der Winkel aus hohem Manganstahl.

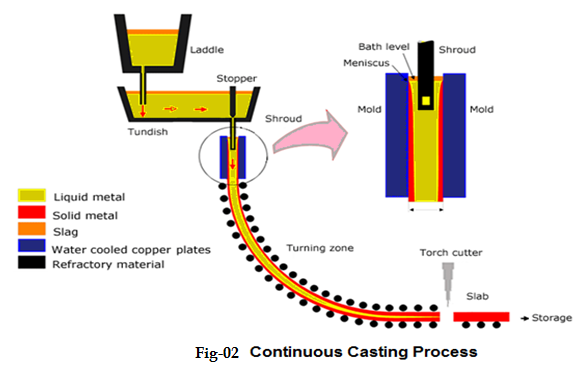

Nr. 10 Strangguss

Es ist eine fortgeschrittene Gießmethode. Das Prinzip besteht darin, dass das geschmolzene Metall kontinuierlich in eine spezielle Metallform gegossen wird, die als Kristallisator bezeichnet wird, und das erstarrte (verkrustete) Gussteil kontinuierlich aus dem anderen Ende des Kristallisators herausgezogen wird, um ein Gussstück beliebiger Länge oder spezifizierter Länge zu erhalten

Technischer Prozess:

Technisches Merkmal:

Da das Metall schnell abgekühlt ist, Kristallverdichtung, gut geschlossene Bildung, gute mechanische Leistung

Speichern Sie das Metall, erhöhen Sie die Ausbeute.

Vereinfacht den Prozess, befreit von Modellierung und anderen Verfahren, wodurch die Arbeitsintensität verringert wird; Die benötigte Produktionsfläche wurde ebenfalls stark reduziert;

Die Stranggussproduktion ist einfach zu mechanisieren und zu automatisieren, die Produktionseffizienz zu verbessern

Anwendung:

Strangguss kann zum Gießen eines Langgusses mit konstanter Querschnittsform aus Stahl, Eisen, Kupferlegierung, Aluminiumlegierung, Magnesiumlegierung usw. verwendet werden. Wie Barren, Platten, Knüppel, Rohre usw.

ZEHAN MACHINERY

ZEHAN MACHINERY